3月4日晚21:15,在萬(wàn)眾矚目和欣喜期待中����,《大國(guó)重器II:智造先鋒》在央視財(cái)經(jīng)頻道震撼播出���,徐工集團(tuán)作為傳統(tǒng)產(chǎn)業(yè)智能制造先鋒,在節(jié)目中霸氣亮相�����、閃亮登場(chǎng)�。“科技大片”般的酷炫鏡頭不斷切換����,從德國(guó)的漢諾威轉(zhuǎn)到江蘇徐州的那一瞬間,熟悉的畫面讓人熱血沸騰——遼闊整潔的生產(chǎn)場(chǎng)地����、巨擘擎天的產(chǎn)品群、高效運(yùn)轉(zhuǎn)的智能生產(chǎn)線……智能制造的無(wú)限魅力讓人深深嘆服�。

“因?yàn)橹悄苤圃焱度胧蔷薮蟮模a(chǎn)出的效果��,有的行業(yè)能看到����,有的行業(yè)暫時(shí)還看不到����,但是如果誰(shuí)要是放棄了這一點(diǎn)�,我想恐怕他就不會(huì)有未來(lái)?!闭缧旃ぜ瘓F(tuán)董事長(zhǎng)、黨委書記王民所說(shuō)���,踐行“技術(shù)領(lǐng)先�����、用不毀”�,加快推進(jìn)智能制造是徐工人矢志不忘的信念�����。

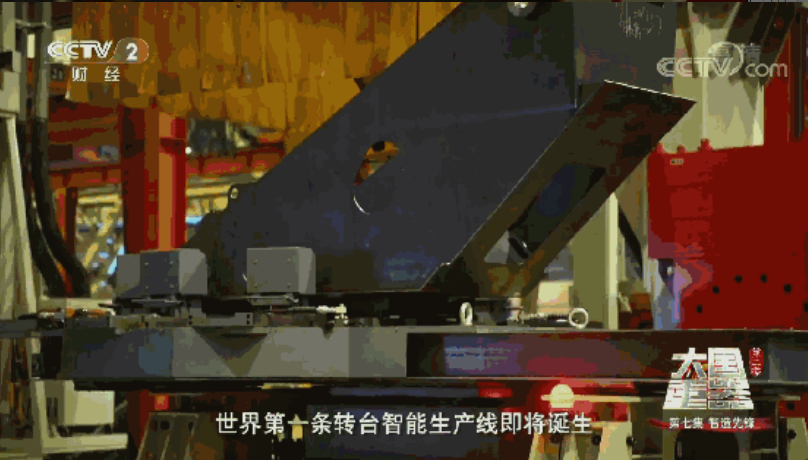

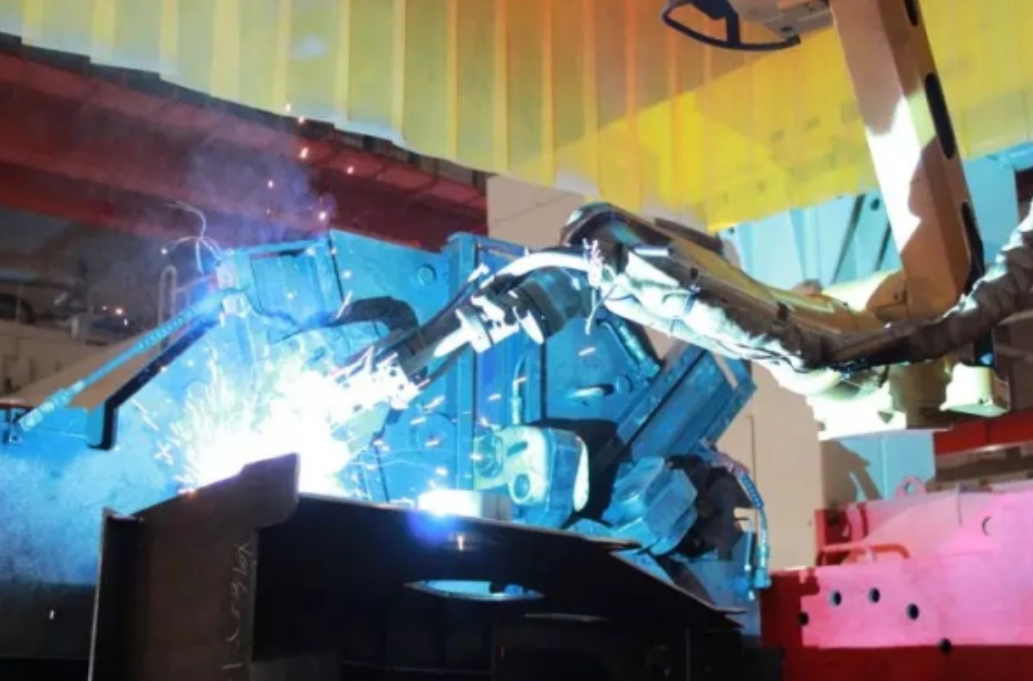

片中長(zhǎng)100米�、年運(yùn)行里程1933公里、日產(chǎn)40臺(tái)�、對(duì)接精度在0.01度的轉(zhuǎn)臺(tái)智能生產(chǎn)線,巍然鋪設(shè)在徐工起重機(jī)械事業(yè)部的結(jié)構(gòu)車間����,10臺(tái)智能焊接機(jī)器人屹立在智能車間的前端,有條不紊地忙碌著����。歷時(shí)10年的工藝積累、2年的研發(fā)制造�����、4個(gè)月的奮力建設(shè)�����,全球起重機(jī)行業(yè)首條大型結(jié)構(gòu)件智能化焊接生產(chǎn)線已全線貫通�、投入運(yùn)行。靈巧的機(jī)器人動(dòng)作平穩(wěn)嫻熟����,周身光芒四射,讓早春的車間充滿了智能制造的新活力�����。

智能焊接讓生產(chǎn)效率大提高

傳統(tǒng)的重工業(yè)制造模式��,各工序獨(dú)立生產(chǎn)作業(yè)�����,生產(chǎn)節(jié)拍難以匹配,各工序完成后需要一定的區(qū)域存儲(chǔ)����,等待下道工序消化,車間有效利用率僅60%����,產(chǎn)量提升困難。起重機(jī)轉(zhuǎn)臺(tái)結(jié)構(gòu)形式不規(guī)則��、種類多��、板薄焊接變形量大等因素��,讓智能制造的探索充滿制約���,在全球起重機(jī)行業(yè)內(nèi)鮮有創(chuàng)新���。

歷經(jīng)10年時(shí)間����,徐工在積累了大量預(yù)變形控制工藝數(shù)據(jù)的基礎(chǔ)上�,通過(guò)優(yōu)化轉(zhuǎn)臺(tái)拼焊工藝��、改進(jìn)結(jié)構(gòu)焊接工藝性����、開展焊接和機(jī)加工智能生產(chǎn)線以及檢測(cè)校型智能裝備的研發(fā)設(shè)計(jì)等,解決了轉(zhuǎn)臺(tái)結(jié)構(gòu)件智能化焊接率低����、占用人員多、焊后校型反復(fù)翻轉(zhuǎn)等問(wèn)題���,實(shí)現(xiàn)轉(zhuǎn)臺(tái)智能化焊接率72%�����,自動(dòng)檢測(cè)和校形��。起弧焊接全序自動(dòng)化�、響應(yīng)迅速動(dòng)作快、生產(chǎn)節(jié)拍均衡的智能化焊接�����,保障了生產(chǎn)效率�����,提高了生產(chǎn)質(zhì)量�,為新年的生產(chǎn)增添了一抹亮色。

智能生產(chǎn)讓產(chǎn)品質(zhì)量再提升

智能焊接機(jī)器人雖然體型龐大����、動(dòng)作有力,可是干起活來(lái)的小“手”卻異常靈活�。指尖閃轉(zhuǎn)騰挪、精準(zhǔn)操作��,讓焊接更加“高大上”�。

“10臺(tái)智能焊接機(jī)器人能根據(jù)可靠穩(wěn)定的焊接參數(shù)���,保證焊接質(zhì)量?��,F(xiàn)在這些參數(shù)全部實(shí)現(xiàn)聯(lián)網(wǎng)�,工作人員會(huì)為這些參數(shù)設(shè)限值,并且能夠?qū)崟r(shí)監(jiān)控�����,這就極大程度保證了質(zhì)量的可控�、精度的提升?��!爆F(xiàn)場(chǎng)工藝技術(shù)人員呂金波說(shuō)道。

徐工智能焊接機(jī)器人

智能焊接生產(chǎn)線的投入使用能讓關(guān)鍵尺寸一致性保證能力大幅提升�。同時(shí),徐工正在開展利用MES系統(tǒng)和智能物聯(lián)網(wǎng)平臺(tái)對(duì)機(jī)床運(yùn)行狀態(tài)進(jìn)行實(shí)時(shí)監(jiān)控與數(shù)據(jù)采集���,將設(shè)備參數(shù)��、質(zhì)量管理等信息通過(guò)現(xiàn)場(chǎng)LED屏進(jìn)行報(bào)警���,實(shí)現(xiàn)質(zhì)量標(biāo)準(zhǔn)信息化、質(zhì)量記錄信息化�����、質(zhì)量信息規(guī)范化、過(guò)程管控精細(xì)化�����、產(chǎn)品檔案追溯化管理���?�!拔覀兒芸鞂⒃谶@個(gè)位置建一個(gè)LED屏��,讓質(zhì)量信息可視化�?���!表樦鴧谓鸩ㄊ值姆较蛲ィ瑱C(jī)器人正精確重復(fù)著規(guī)定動(dòng)作�����,平穩(wěn)�����、精益��,是智能機(jī)器人焊接留給人最深刻的印象。

智能制造讓降本增效更顯著

降低工人勞動(dòng)強(qiáng)度�,是智能焊接的獨(dú)特優(yōu)勢(shì)。傳統(tǒng)的生產(chǎn)工藝中��,這條生產(chǎn)線需要人員較多�����,自動(dòng)焊至少10人����,而且是1人2機(jī)的生產(chǎn)狀態(tài)。而在智能焊接生產(chǎn)現(xiàn)場(chǎng)�����,工件自動(dòng)周轉(zhuǎn)�����、自動(dòng)對(duì)接�、自動(dòng)焊接�、自動(dòng)檢測(cè),全過(guò)程無(wú)需人工干預(yù)���。那原本的人員還需要做什么工作��?現(xiàn)場(chǎng)生產(chǎn)人員這樣回答:

“現(xiàn)在我們僅從事生產(chǎn)線的監(jiān)控��、維護(hù)以及在電腦前離線編程�,人員可以從繁重的體力工作中解放出來(lái)。目前這條線不再需要行車作業(yè)��,節(jié)省行車人員至少6人�。”

1人10機(jī)的生產(chǎn)狀態(tài)�,讓企業(yè)勞動(dòng)成本實(shí)現(xiàn)下降。

全球首條起重機(jī)轉(zhuǎn)臺(tái)智能生產(chǎn)線

多年來(lái)�����,徐工起重機(jī)械事業(yè)部搶灘智能制造��,持續(xù)推動(dòng)生產(chǎn)流程從“人機(jī)對(duì)話”向“機(jī)器對(duì)話”轉(zhuǎn)變�����,降低工人勞動(dòng)強(qiáng)度,并且在生產(chǎn)任務(wù)繁重時(shí)�,規(guī)避了對(duì)人員技能、人員數(shù)量的依賴����。與此同時(shí),智能焊接機(jī)器人可重復(fù)性高���,可靠性好����,具有穩(wěn)定的生產(chǎn)節(jié)拍�,讓生產(chǎn)計(jì)劃的安排變得容易、更加明確����。精確的生產(chǎn)計(jì)劃可以使企業(yè)的生產(chǎn)效率�����、資源的綜合利用達(dá)到最大化��。